Online

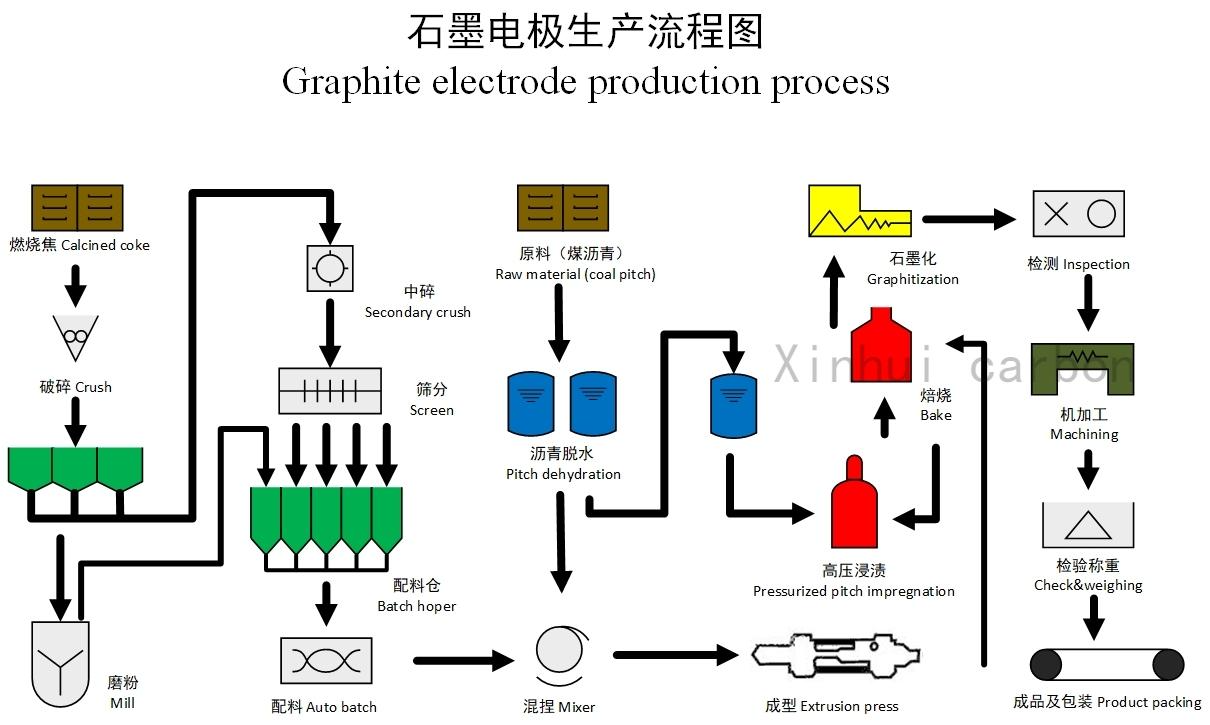

Подробное описание сырья и процесса производства графитовых электродов

2024-08-06

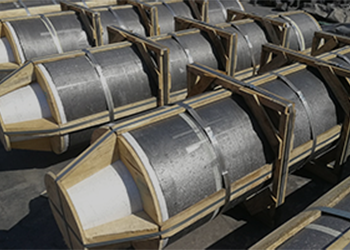

Графитовые электроды представляют собой разновидность термостойкого графитового проводящего материала, получаемого с помощью ряда процессов, таких как смешивание, формование, обжиг, пропитка, графитизация и механическая обработка с использованием нефтяного кокса и игольчатого кокса в качестве заполнителей и каменноугольной смолы в качестве связующего.

Графитовые электроды являются важными высокотемпературными проводящими материалами для электросталеплавильного производства. Электрическая энергия подается в электропечь через графитовые электроды, а высокая температура, создаваемая дугой между концом электрода и шихтой, используется в качестве источника тепла для плавления шихты для сталеплавильного производства. Другие печи на рудном топливе для плавки желтого фосфора, промышленного кремния, абразивов и других материалов также используют графитовые электроды в качестве проводящих материалов. Графитовые электроды также широко используются в других промышленных секторах благодаря своим превосходным и особым физическим и химическим свойствам.

Сырьем для производства графитовых электродов являются нефтяной кокс, игольчатый кокс и каменноугольная смола.

Нефтяной кокс — твёрдый горючий продукт, получаемый коксованием нефтяных остатков и нефтяного асфальта. Он чёрный и пористый, с углеродом в качестве основного элемента и очень низкой зольностью, как правило, ниже 0,5%. Нефтяной кокс относится к категории легко графитизируемого углерода. Нефтяной кокс широко используется в химической, металлургической и других отраслях промышленности. Он является основным сырьем для производства изделий из искусственного графита и углеродных изделий для электролитического алюминия.

Нефтяной кокс можно разделить на сырой кокс и прокаленный кокс в зависимости от температуры термической обработки. Первый — это нефтяной кокс, полученный путем замедленного коксования, содержит большое количество летучих веществ и имеет низкую механическую прочность. Прокаленный кокс получают путем прокаливания сырого кокса. Большинство нефтеперерабатывающих заводов в Китае производят только сырой кокс, а операции прокалки в основном проводятся на угольных заводах.

Нефтяной кокс можно разделить на три типа в зависимости от содержания серы: высокосернистый кокс (содержание серы более 1,5%), среднесернистый кокс (содержание серы 0,5%-1,5%) и малосернистый кокс (содержание серы менее 0,5%). Малосернистый кокс обычно используется в производстве графитовых электродов и других изделий из искусственного графита.

Игольчатый кокс — это высококачественный кокс с выраженной волокнистой текстурой, чрезвычайно низким коэффициентом теплового расширения и легкой графитизацией. Когда коксовый блок ломается, его можно разделить на длинные и тонкие полосчатые частицы в соответствии с текстурой (соотношение сторон обычно выше 1,75). Анизотропную волокнистую структуру можно наблюдать под поляризационным микроскопом, поэтому его называют игольчатым коксом.

Анизотропия физико-механических свойств игольчатого кокса весьма очевидна. Он имеет хорошую электро- и теплопроводность параллельно длинной оси частицы, а коэффициент теплового расширения низкий. При экструзионном формовании длинная ось большинства частиц располагается в направлении экструзии. Поэтому игольчатый кокс является ключевым сырьем для изготовления графитовых электродов высокой или сверхвысокой мощности. Изготовленные графитовые электроды имеют низкое удельное сопротивление, малый коэффициент теплового расширения и хорошую стойкость к тепловому удару.

Игольчатый кокс подразделяется на нефтяной игольчатый кокс, получаемый из нефтяных остатков в качестве сырья, и угольный игольчатый кокс, получаемый из очищенной каменноугольной смолы.

Каменноугольная смола является одним из основных продуктов глубокой переработки каменноугольной смолы. Это смесь различных углеводородов. Это черное, высоковязкое полутвердое или твердое вещество при комнатной температуре. У него нет фиксированной температуры плавления. Он размягчается, а затем плавится при нагревании. Плотность составляет 1,25-1,35 г/см3. В зависимости от температуры размягчения его делят на три типа: низкотемпературный, среднетемпературный и высокотемпературный асфальт. Выход среднетемпературного асфальта составляет 54-56% каменноугольной смолы. Состав каменноугольной смолы чрезвычайно сложен, что связано со свойствами каменноугольной смолы и содержанием гетероатомов, а также зависит от системы процесса коксования и условий переработки каменноугольной смолы. Существует много показателей, характеризующих характеристики каменноугольной смолы, такие как температура размягчения асфальта, нерастворимое в толуоле вещество (TI), нерастворимое в хинолине вещество (QI), коксуемость и реология каменноугольной смолы.

Каменноугольная смола используется в качестве связующего и пропиточного агента в углеродной промышленности. Ее эксплуатационные характеристики оказывают большое влияние на процесс производства и качество углеродных продуктов. В качестве связующего асфальта обычно используется среднетемпературный или среднетемпературный модифицированный асфальт с умеренной температурой размягчения, высокой коксуемостью и высокой β-смолой. В качестве пропиточного агента следует использовать среднетемпературный асфальт с низкой температурой размягчения, низким QI и хорошими реологическими свойствами.

Прокаливание: Производственный процесс термической обработки углеродного сырья при высокой температуре для удаления содержащейся влаги и летучих веществ и соответственно улучшения физических и химических свойств сырья называется прокаливанием. Обычно углеродное сырье прокаливают с использованием газа и собственных летучих веществ в качестве источников тепла, при этом самая высокая температура составляет 1250-1350℃.

Прокалка вызывает глубокие изменения организационной структуры и физико-химических свойств углеродного сырья, которые в основном отражаются в повышении плотности, механической прочности и электропроводности кокса, повышении химической устойчивости и антиоксидантных свойств кокса, а также закладывает основу для последующих технологических процессов.

Основное оборудование для обжига включает в себя горшковые обжиговые печи, вращающиеся печи и электрические обжиговые печи. Показатели контроля качества обжига следующие: истинная плотность нефтяного кокса не менее 2,07 г/см3, удельное сопротивление не более 500μΩ.m, истинная плотность игольчатого кокса не менее 2,12 г/см3, удельное сопротивление не более 500μΩ.m.

Crushing and batching of raw materials

Крупные куски прокаленного нефтяного кокса и игольчатого кокса перед замесом необходимо измельчить, измельчить и просеять.

Среднее дробление обычно подразумевает дальнейшее дробление материалов размером около 50 мм с помощью щековых дробилок, молотковых дробилок, валковых дробилок и другого дробильного оборудования до размера частиц 0,5–20 мм, необходимого для дозирования.

Измельчение — это процесс измельчения углеродного сырья в порошкообразные мелкие частицы размером менее 0,15 мм или 0,075 мм с помощью такого оборудования, как подвесные валковые мельницы (мельницы Раймонда) и шаровые мельницы.

Просеивание — это процесс разделения материалов с широким диапазоном размеров после дробления на несколько размеров частиц с более узким диапазоном размеров через ряд сит с одинаковыми отверстиями. Для текущего производства электродов обычно требуется 4-5 размеров частиц и 1-2 размера порошка.

Дозирование - это производственный процесс расчета, взвешивания и фокусировки заполнителей, порошков и связующих веществ различных размеров частиц в соответствии с требованиями формулы. Научная пригодность формулы и стабильность операции дозирования являются одними из важнейших факторов, влияющих на показатели качества продукции и производительности.

Формула должна определять 5 аспектов:

① Выбрать тип сырья;

② Определить соотношение различных видов сырья;

③ Определить гранулометрический состав твердого сырья;

④ Определить количество связующего;

⑤ Определить тип и количество добавок.

Замешивание: процесс смешивания определенного количества углеродистых гранулированных материалов и порошков различных размеров частиц с определенным количеством связующего при определенной температуре и замешивания их в пластичную пасту называется замешиванием.

Процесс замешивания: сухое смешивание (20-35 мин) мокрое смешивание (40-55 мин)

Роль замешивания:

① Во время сухого смешивания различные виды сырья равномерно смешиваются, а твердые углеродистые материалы с различными размерами частиц равномерно смешиваются и заполняются для улучшения плотности смеси;

② После добавления каменноугольной смолы сухой материал и асфальт равномерно смешиваются, а жидкий асфальт равномерно покрывается и пропитывает поверхность частиц, образуя слой асфальтового связующего, который связывает все материалы вместе, а затем образует однородную пластичную пасту, которая благоприятна для формования;

③ Часть каменноугольной смолы проникает во внутренние пустоты углеродистого материала, дополнительно улучшая плотность и связывание пасты.

Формование: Формование углеродных материалов относится к процессу, в котором замешанная углеродистая паста подвергается пластической деформации под действием внешней силы, прикладываемой формовочным оборудованием, и в конечном итоге образует сырое тело (или сырой продукт) с определенной формой, размером, плотностью и прочностью.

Проверка сырого тела: объемная плотность, внешний вид, стук, анализ

Обжиг: это процесс, при котором сырое тело углеродных изделий помещается в специально разработанную нагревательную печь под защитой наполнителей для высокотемпературной термической обработки для карбонизации каменноугольной смолы в сыром теле. Асфальтовый кокс, образующийся после карбонизации каменноугольной смолы, объединяет углеродистый агрегат и частицы порошка вместе. Обожженные углеродные изделия обладают высокой механической прочностью, низким удельным сопротивлением, хорошей термической стабильностью и химической стабильностью.

Обжиг является одним из основных процессов в производстве углеродных изделий, а также важной частью трех основных процессов термической обработки в производстве графитовых электродов. Производственный цикл обжига длительный (22-30 дней для первого обжига и 5-20 дней для второго обжига в зависимости от типа печи), а потребление энергии высокое. Качество обжига сырого тела оказывает определенное влияние на качество готовой продукции и себестоимость производства.

Каменноугольная смола в сыром теле коксуется в процессе обжига, и около 10% летучих веществ выбрасывается. При этом объем уменьшается на 2-3%, а потеря массы составляет 8-10%. Физические и химические свойства углеродной заготовки также существенно изменились. Из-за увеличения пористости объемная плотность снизилась с 1,70 г/см3 до 1,60 г/см3, удельное сопротивление снизилось примерно с 10000 мкОм.м до 40-50 мкОм.м, а механическая прочность запеченной заготовки значительно улучшилась.

Вторичная обжиговая обработка представляет собой процесс, при котором обожженное изделие обжигается повторно после пропитки для карбонизации асфальта, пропитанного в порах обожженного изделия. Электроды (все виды, кроме RP) и заготовки стыков с более высокими требованиями к объемной плотности необходимо обжигать дважды, а заготовки стыков также необходимо окунуть три раза и обжечь четыре раза или окунуть дважды и обжечь три раза.

Основные типы обжиговых печей:

Непрерывного действия----кольцевая печь (с крышкой, без крышки), туннельная печь

Прерывистого действия----печь с нисходящим потоком воздуха, обжиговая печь с выкатным подом, обжиговая печь ящичного типа

Кривая обжарки и максимальная температура:

Первичная обжарка----320, 360, 422, 480 часов, 1250 ℃

Вторичная обжарка----125, 240, 280 часов, 700-800 ℃

Проверка обожженных изделий: внешний вид, ударопрочность, удельное сопротивление, насыпная плотность, прочность на сжатие, анализ внутренней структуры.

Пропитка — это процесс, при котором углеродный материал помещается в сосуд под давлением, а жидкий пропиточный асфальт пропитывает поры электрода продукта при определенных условиях температуры и давления. Целью является уменьшение пористости продукта, увеличение насыпной плотности и механической прочности продукта, а также улучшение электро- и теплопроводности продукта.

Технологический процесс и соответствующие технические параметры пропитки следующие: обжиг заготовки - очистка поверхности - предварительный нагрев (260-380 ℃, 6-10 часов) - загрузка в пропиточный бак - вакуумирование (8-9 кПа, 40-50 мин) - впрыск битума (180-200 ℃) - нагнетание давления (1,2-1,5 МПа, 3-4 часа) - возврат битума - охлаждение (внутри или снаружи бака)

Проверка пропитанных изделий: скорость увеличения веса пропитки G=(W2-W1)/W1×100 %

Скорость увеличения веса продукта первичной пропитки ≥14%

Скорость увеличения веса продукта вторичной пропитки ≥9%

Скорость увеличения веса продукта третьей пропитки ≥5%

Графитация — это процесс высокотемпературной термической обработки, при котором углеродные изделия нагреваются до температуры выше 2300 ℃ в защитной среде в высокотемпературной электропечи для преобразования аморфного углерода с хаотичной слоистой структурой в трехмерную упорядоченную кристаллическую структуру графита.

Назначение и функция графитизации:

① Улучшение электро- и теплопроводности углеродных материалов (удельное сопротивление снижается в 4-5 раз, теплопроводность увеличивается примерно в 10 раз);

② Улучшение термовибрационной стойкости и химической стабильности углеродных материалов (коэффициент линейного расширения снижается на 50-80%);

③ Сделать углеродные материалы смазочными и износостойкими;

④ Удаление примесей и повышение чистоты углеродных материалов (зольность продукта снижается с 0,5-0,8% до примерно 0,3%).

Реализация процесса графитации:

Графитизация углеродных материалов осуществляется при высокой температуре 2300-3000 ℃, поэтому в промышленности ее можно осуществить только с помощью электронагрева, то есть ток напрямую проходит через нагретый обжигаемый продукт. При этом обжигаемый продукт, загруженный в печь, является как проводником, генерирующим высокую температуру посредством тока, так и объектом, который нагревается до высокой температуры.

В настоящее время широко используются следующие типы печей: печь графитации Ачесона и печь с внутренним последовательным соединением нагрева (LWG). Первая имеет большую производительность, большую разницу температур и высокое энергопотребление, а вторая — короткое время нагрева, низкое энергопотребление, равномерное удельное сопротивление, но сложна в установке соединений.

Контроль процесса графитизации заключается в определении кривой мощности, соответствующей повышению температуры путем измерения температуры. Время включения составляет 50-80 часов для печи Ачесона и 9-15 часов для печи LWG.

Энергопотребление процесса графитации очень велико, обычно 3200–4800 кВт·ч, а стоимость процесса составляет около 20–35% от общей себестоимости продукции.

Проверка графитированных изделий: внешний вид, удар, испытание на сопротивление

Механическая обработка: Целью механической обработки материалов из углеродного графита является резка для достижения требуемого размера, формы, точности и т. д., чтобы изготовить корпуса электродов и соединения, соответствующие требованиям эксплуатации.

Обработка графитового электрода делится на два независимых процесса обработки: тела электрода и соединения.

Обработка корпуса включает три процесса: расточку и черновую обработку плоского торца, точение наружного круга и чистовой обработки плоского торца, фрезерование резьбы. Обработка конических соединений может быть разделена на 6 процессов: резку, обработку плоского торца, точение конической поверхности, фрезерование резьбы, сверление и завинчивание, прорезание пазов.

Способ соединения электродного соединения: коническое соединение (три пряжки размером один дюйм и четыре пряжки размером один дюйм), цилиндрическое соединение, вогнуто-выпуклое соединение (соединение пряжками типа «папа» и «мама»)

Контроль точности обработки: отклонение конусности резьбы, шаг резьбы, отклонение наружного диаметра стыка (отверстия), соосность стыкового отверстия, вертикальность стыкового отверстия, плоскостность торцевой поверхности электрода, отклонение четырех точек стыка и т. д. Проверка специальными кольцевыми калибрами и пластинчатыми калибрами.

Проверка готовых электродов: точность, вес, длина, диаметр, объемная плотность, удельное сопротивление, точность посадки перед установкой и т. д.

Связанные новости

Причины и меры противодействия трещинам в углеродных изделиях при обжиге

Поскольку связующим веществом, используемым в большинстве углеродных изделий, является каменноугольная смола, в процессе обжига сырой продукт переходит от затвердевания (прочность сырого продукта) к размягчению и затвердению (прочность обжаренного продукта).

Графит на самом деле скрывает в себе «технологическую шахту»? Запасы составляют не менее миллиона тонн!

В последние несколько лет переработка отработанных литиевых батарей привлекла всеобщее внимание, и энтузиазм не уменьшился. В частности, положительный электрод содержит высокоценные металлические элементы, такие как Li, Co, Ni и Mn, а энтузиазм по поводу переработки можно сравнить с добычей золота в «городской шахте»

Панорама цепочки предприятий специальной графитовой промышленности

Специальные графитовые материалы — графит с массовой долей углерода более 99%, также известный как «три-высокий графит» (высокая прочность, высокая плотность, высокая чистота), который относится к новым углеродным материалам.

Специальные графитовые клеммы

В последние годы нисходящие применения специального графита продолжают расширяться. Как новый материал с множеством превосходных свойств, рынок специального графита все еще не насыщен и сталкивается с новыми возможностями.

Причины и меры противодействия трещинам в углеродных изделиях при обжиге

Поскольку связующим веществом, используемым в большинстве углеродных изделий, является каменноугольная смола, в процессе обжига сырой продукт переходит от затвердевания (прочность сырого продукта) к размягчению и затвердению (прочность обжаренного продукта).

Графит на самом деле скрывает в себе «технологическую шахту»? Запасы составляют не менее миллиона тонн!

В последние несколько лет переработка отработанных литиевых батарей привлекла всеобщее внимание, и энтузиазм не уменьшился. В частности, положительный электрод содержит высокоценные металлические элементы, такие как Li, Co, Ni и Mn, а энтузиазм по поводу переработки можно сравнить с добычей золота в «городской шахте»

Панорама цепочки предприятий специальной графитовой промышленности

Специальные графитовые материалы — графит с массовой долей углерода более 99%, также известный как «три-высокий графит» (высокая прочность, высокая плотность, высокая чистота), который относится к новым углеродным материалам.

Специальные графитовые клеммы

В последние годы нисходящие применения специального графита продолжают расширяться. Как новый материал с множеством превосходных свойств, рынок специального графита все еще не насыщен и сталкивается с новыми возможностями.

Свяжитесь с нами